Il progetto “Machine Learning per l’ottimizzazione di processi galvanici nichel free applicati all’occhialeria” realizzato grazie al bando Regionale POR FESR 2014-2020 aveva come obiettivo quello di rendere quanto più possibile monitorato e ottimizzato l’innovativo processo galvanico nichel free, grazie a rivoluzionare tecniche di acquisizione dati e di monitoraggio in real time dell’impianto produttivo, ed all’utilizzo di avanzate tecniche di Machine Learning per l’analisi dei dati.

La galvanica è un processo elettrochimico che consente di ricoprire un pezzo grezzo con diversi strati metallici. Nell’occhialeria questo è uno dei processi chiave nella produzione di montature e componenti in metallo. La galvanica ha la doppia funzione di rendere le superfici delle montature più omogenee, lucide e brillanti e al contempo le protegge da usura e corrosione. Di recente la Sàfilo, in continuità con le sue politiche di sostenibilità del prodotto e di sicurezza dei suoi lavorati, ha abbandonata la galvanica tradizionale basata sul Nichel e ha introdotto nel mondo dell’occhialeria la galvanica a base di Rame o anche detta Nichel Free. Per aumentare le conoscenze di questo nuovo processo si è deciso cogliere l’occasione fornite dal bando POR e dalla digitalizzazione 4.0.

Il progetto ha interessato gli impianti galvanici nello stabilimento SAFILO di Longarone, e ha coinvolto i partner IMPIANTI ELETTRICI CAZZIN MASSIMO, per la parte di impianti elettrici e automazioni, MSQUARE DYNAMICS, per la parte di sensoristica, IoT e creazione database e M3E, per la parte di analisi dati e sviluppo di algoritmi. Il tutto con il contributo e la supervisione tecnico-scientifica del Dipartimento di Ingegneria Industriale dell’Università di Padova.

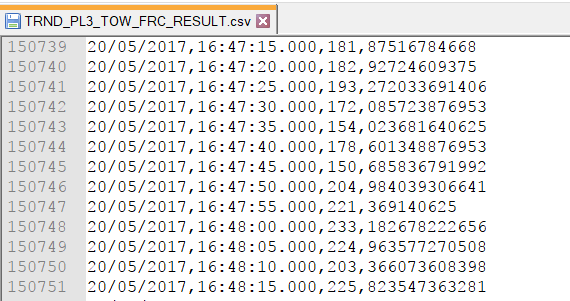

Nella prima fase del progetto, l’attività si è articolata lungo due filoni principali: da un lato è stata completamente digitalizzata tutta l’attività di gestione, controllo e mantenimento relativa al processo galvanico, dall’altro è stato implementato un sistema di acquisizione di tutte le variabili di processo (intensità di corrente, concentrazione degli additivi, tempo di permanenza nelle vasche, etc.). Tale fase ha permesso di garantire la tracciabilità completa dell’ordine in produzione e di creare una solida struttura dati abilitante alla fase successiva.

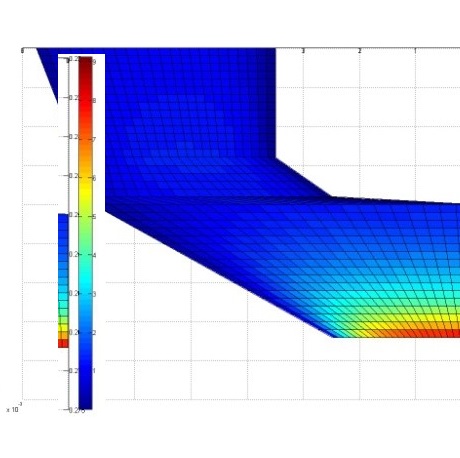

Nella seconda fase del progetto si è quindi passati all’attività di analisi dei dati, dove sono state processate tutte le informazioni raccolte, al fine di individuare situazioni di anomalia che potevano essere all’origine dei difetti. La quantità di dati acquisiti è molto elevata, basti pensare che ogni singolo pezzo prodotto attraversa più vasche di trattamento galvanico, ed ogni singola vasca per il trattamento viene monitorata con oltre cinquanta variabili significative. Per poter analizzare tali dati si è ricorso pertanto a strumenti per l’analisi di Big Data e all’utilizzo di tecniche di Machine Learning.

Il Machine Learning è un sottoinsieme dell’intelligenza artificiale che si occupa di creare sistemi che apprendono o migliorano le performance in base ai dati che utilizzano. In particolare, all’interno di questo progetto sono stati implementati algoritmi di Machine Learning non supervisionato, per l’individuazione di anomalie nel processo produttivo, basati su analisi multivariabile (Principal Component Analysis e Clustering). Le attività di ricerca e sviluppo stanno inoltre proseguendo con l’implementazione di algoritmi di Machine Learning supervisionato, con l’obiettivo di addestrare degli algoritmi in grado di predire, già in fase di processo, se i pezzi di un singolo telaio presenteranno dei difetti oppure no. Questo ulteriore miglioramento sarà possibile grazie a tutta l’attività svolta di tracking e digitalizzazione del tipo di difetto e della posizione all’interno del telaio.

Infine, è importante sottolineare come una caratteristica peculiare degli algoritmi di Machine Learning sia quella di migliorare l’accuratezza a mano a mano che aumentano i dati disponibili per l’apprendimento. Pertanto l’accuratezza ad oggi raggiunta e l’efficacia del sistema sono destinate a migliorare a mano a mano che i dati a disposizione aumenteranno.

In conclusione, tale progetto ha portato ad enormi benefici nella gestione del processo, tra cui:

- monitoraggio real time di tutte le fasi: è possibile sapere infatti in che fase si trova uno specifico ordine;

- tracciabilità completa di ogni singolo ordine: i dati di caricamento, di processo, di qualità sono associati al singolo ordine e marcati temporalmente;

- digitalizzazione di tutte le informazioni: ogni informazione è reperibile in un datalake organizzato ed accessibile, tramite query specifiche, non solo all’operatore ma anche ad un software automatico di analisi dati;

- analisi immediata delle cause di difetto: al presentarsi di un difetto in uscita, i dati relativi all’ordine specifico sono immediatamente consultabili dal database;

- individuazione in real time di anomalie nel processo produttivo;

- possibilità di analisi storiche e comparative sugli articoli prodotti: la struttura dei dati consente di agganciare un software di analisi dati con cui effettuare analisi trasversali;

- azioni di miglioramento del processo produttivo: tramite l’analisi dei dati è stato possibile individuare variabili significative per il processo e intervenire su di esse per migliorare il processo di deposizione galvanica.